di Anselmo Fantoni – L’industria cementiera è profondamente cambiata e la tecnologia utilizzata oggi presenta innovazioni interessanti, molte delle quali legate alla cosiddetta industria 4.0

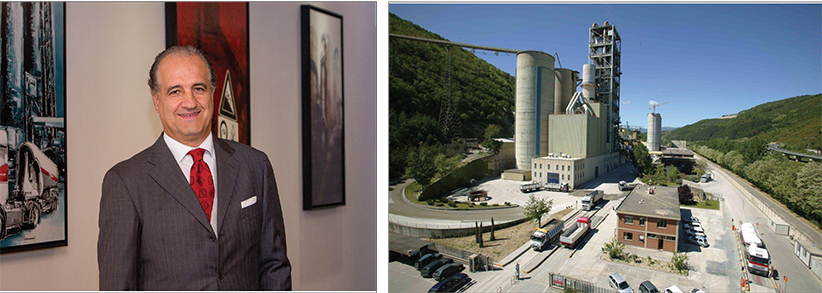

Abbiamo chiesto all’Ing. Fabrizio Pedetta (nella foto sotto), Direttore Generale della Colacem S.p.A., quale sarà il futuro del settore anche alla luce dell’aumento dei costi energetici, del PNRR e della nuova coscienza ecologista, inserita da poco nella carta costituzionale. Innanzitutto il mondo Colacem non è soltanto lo stabilimento di Rassina, quello cioè che interessa a noi casentinesi. L’azienda infatti ha siti produttivi in Italia e in altri Paesi del mondo. Una realtà che dà lavoro a circa 2.000 dipendenti. Sono le persone uno dei principali asset dell’azienda su cui si investe costantemente.

Proviamo quindi ad analizzare alcuni aspetti, in primis quello ambientale. Lo stabilimento di Rassina ha un monitoraggio in continuo per quanto concerne le emissioni con un sistema di controllo (SME) sigillato e inaccessibile, se non dagli organi di vigilanza preposti.

“Circa 15.000 sensori tengono sotto controllo costantemente il processo per assicurare la massima efficienza – ci spiega il Direttore Generale – garantendo ambiente, sicurezza e qualità dei prodotti. Perché avvengano le trasformazioni chimico fisiche della materia prima, all’interno di un forno di cemento, è necessario raggiungere temperature intorno a 1.500° C con tempi di residenza relativamente lunghi. Questi due parametri sono tra quelli che caratterizzano la pulizia e la completezza della combustione. Le emissioni principali riguardano l’anidride carbonica (CO2) che deriva in larga parte dalla decarbonatazione delle materie prime (carbonati che si trasformano in ossidi liberando per l’appunto CO2) e in parte viene prodotta dalla combustione”.

Per quanto concerne quest’ultima esistono tecnologie ben consolidate ed applicate largamente nel settore cemento nei Paesi più attenti ai temi ambientali (Germania, Austria, Francia, Belgio, Scandinavia e altri).

“In questo caso si sostituiscono combustibili tradizionali da fonti non rinnovabili con combustibili derivati da rifiuto (in particolare la frazione non riciclabile che residua a valle di processi moderni di selezione e recupero). Questa frazione contiene energia ed anche biomassa. L’industria italiana del cemento è tecnologicamente tra le migliori in Europa ed è in grado di applicare appieno questa pratica. Purtroppo invece in Italia siamo il fanalino di coda del panorama europeo, riuscendo a sostituire appena il 20% del calore contro una media europea che supera il 45% ed arriva nei paesi più avanzati a sostituire l’80% del calore prodotto da combustibili fossili. Lo stabilimento Colacem di Rassina è tra quelli che si distinguono per l’uso di questa pratica ed è uno dei più efficienti in termini di contenimento delle emissioni di gas climalteranti”.

Altro tema è quello legato alla CO2 derivante dal processo. In questo caso si sta investendo molto in tecnologie sperimentali per la cattura ed il riutilizzo o lo stoccaggio della CO2.

“Ci sono vari progetti allo studio in Europa che per il momento sono allo stadio di laboratorio e che si spera possano presto essere realizzati su base industriale. Colacem in particolare ha collaborato con le Università di Bologna, Trondheim, Edimburgo al progetto NanoMemC2 per la riduzione delle emissioni di CO2 mediante cattura con membrane a permeabilità selettiva”.

Il futuro non può prescindere da un’infrastruttura moderna e sostenibile.

“Infrastruttura significa tutto ciò che accompagna il nostro vivere. Per esempio: per realizzare una diga, piuttosto che per fondare una pala eolica, non esiste un materiale alternativo al calcestruzzo armato.

Stessa cosa vale per realizzare le vie di corsa dell’alta velocità come anche per la costruzione degli edifici più iconici, moderni e a basso impatto ambientale (es. citylife / bosco verticale).

Il calcestruzzo sarà un materiale insostituibile per costruire un futuro che rispetti i parametri fissati dall’European Green Deal e che prevede la riduzione del 55% dei gas climalteranti entro il 2030 e la neutralità carbonica entro il 2050. La sfida è di proporre prodotti di assoluta qualità con contenuti energetici sempre più bassi, operando responsabilmente nell’utilizzo di materie prime e fonti energetiche. Questo è pienamente in accordo – conclude l’Ing. Pedetta – con i principi dell’economia circolare, modello economico che sta alla base dell’European Green Deal. Parlando di economia circolare è rilevante ricordare anche che un manufatto in calcestruzzo armato è riciclabile al 100% e, terminato il suo ciclo di vita, può tornare ad essere integralmente materia prima per costruire il futuro”.